目錄

- MES 的定義

- MES 的產生背景

- MES 的發展歷程

- MES 的功能介紹

- MES 與其他 IT 系統的關係

- MES 的業務價值

MES 的定義

MES(Manufacturing Execution System), 製造執行系統,是面向車間生產的管理系統。MESA 對 MES 的定義為:在產品從工單發出到成品完工的過程中,製造執行系統起到傳遞資訊以最佳化生產活動的作用。

在生產過程中,藉助實時精確的資訊、MES引導、發起、響應,報告生產活動。作出快速的響應以應對變化, 減少無附加價值的生產活動,提高操作及流程的效率。MES提升投資回報、凈利潤水平、改善現金流和庫存周轉速度、保證按時出貨。MES保證了整個企業內部及供應商間生產活動關鍵任務資訊的雙向流動。

MESA 提出了 MES 的功能元件和整合模型,定義了11個模組,包括:資源管理、工序管理、單元管理、生產跟蹤、效能分析、檔案管理、人力資源管理、裝置維護管理、過程管理、質量管理和資料採集。

MES是位於上層計劃管理系統與底層工業控制之間、 面向車間層的管理資訊系統。它為操作人員、管理人員提供計劃的執行、跟蹤以及所有資源(人、裝置、物料、客戶需求等)的當前狀態資訊。

MES 的產生背景

當前許多企業已經做了很多資訊化專案,包括 CRM , ERP, PLM, SCM, OA等。這些系統為企業的管理帶來了不少收益。但是這些系統都未能支援到車間生產層面。企業上游管理與車間生產之間沒有資料的傳遞。

多數企業車間執行過程是依靠紙質的報表、手工操作實現上下游的溝通。這種方式非常低效,並且產生的資料不準確、不完整。使企業在生產方面無法準確進行各項分析,做到精細化管理。為企業的效益打了折扣。

同時,在 ERP 應用過程中,無法將計劃實時,準確下達到車間,也無法實時準確獲得車間生產的反饋,缺失了對生產的監控。要把 ERP 的計劃與生產實時關聯起來。MES 作為一個橋梁就應運而生,彌補了企業資訊化架構斷層的問題。

MES 的發展歷程

20世紀80年代末,美國先進製造研究機構(AMR)首先提出MES的概念

1992年,美國成立以宣傳MES思想和產品為宗旨的貿易聯合會——MES國際聯合會(MESA International

1997年,MESA釋出修訂後的6個關於MES的白皮書,對MES的定義與功能、 MES與相關係統間的資料流程、應用MES的效益、MES軟體評估與選擇以及MES發展趨勢等問題進行了詳盡的闡述;

1999年,美國國家標準與技術研究所(NIST)在MESA白皮書的基礎上,釋出有關MES模型的報告,將MES有關概念標準化。

專用的MES (Point MES)。它主要是針對某個特定的領域問題而開發的系統,如車間維護、生產監控、有限能力排程或是SCADA等;

整合的MES(Integrated MES)。該類系統起初是針對一個特定的、規範化的環境而設計的,如今已拓展到許多領域,如航空、裝配、半導體、食品和衛生等行業,在功能上它已實現了與上層事務處理和下層實時控制系統的整合。

可整合的MES(I-MES)。它將模組化應用元件技術應用到MES的系統開發中, 是前兩類MES系統的結合:既具有專用MES系統的特點,即I-MES中的部分功能作為可重用元件單獨銷售;又具有整合化MES的特點,即能實現上下兩層之間的整合。 I-MES還具有能實現客戶化、可重構、可擴充套件和互操作等特性,能方便地實現不同廠商之間的整合和遺留系統的保護,以及即插即用等功能。

智慧化第二代MES(MESII)。其核心標的是透過更精確的過程狀態跟蹤和更完整的資料記錄以獲取更多的資料來更方便地進行生產管理,它透過分佈在裝置中的智慧來保證車間生產的自動化

下一代MES(MOM)。其顯著的特點是強調生產同步性(協同),支援網路化製造。它透過MES引擎在一個和幾個地點來進行工廠的實時生產資訊和過程管理以協同企業所有的生產活動,建立過程化、敏捷化、有效的組織和級別化的管理使企業生產經營達到同步化。

在應用方面國內的 MES 明顯落後與發達國家,這幾年隨著國家推進智慧製造,MES在國內市場已經出現了較大的需求。

MES 功能介紹

質量管理:及時提供產品和製造工序測量尺寸分析以保證產品質量控制,並辨別需要引起註的問題。它可推薦一些矯正問題的措施。也可以包括SPC/SQC跟蹤、離線檢測操作以及在實驗室資訊管理系統(LIMS)中分析。

過程管理:監視生產過程,自動糾偏或為操作者提供決策支援以糾正和改善在制活動。 它可包括報警管理。可能透過資料採集/獲取提供智慧裝置與MES的介面。 (NIST認為過程管理活動已在分派與質量管理中描述;MESA將其單列,是因為該活動可能由一個單獨的系統來執行)

維護管理:跟蹤和指導裝置及工具的維護活動以保證這些資源在製造行程中的可獲性,保證週期性或預防性維護排程,以及對應急問題的反應(報警),並維護事件或問題的歷史資訊以支援故障診斷。

產品跟蹤和譜系:提供所有時期工作及其處置的可視性。其狀態資訊可包括:誰在進行該工作;供應者提供的零件、物料、批次、序列號;任何警告、返工或與產品相關的其它例外資訊。其線上跟蹤功能也建立一個歷史記錄,該記錄給予零件和每個末端產品使用的可跟蹤性。

效能分析:提供實際製造操作活動的最新報告,以及與歷史記錄和預期經營結果的比較。執行效能結果包括對諸如資源利用率、資源可獲取性、產品單位週期、與排程表的一致性、與標準的一致性等指標的度量

物料管理:管理物料(原料、零件、工具)及可消耗品的移動、緩衝與儲存。這些移動可能直接支援過程操作或其它功能,如裝置維護或組裝調整。 (該功能為NIST所追加,它認為上述物料管理活動與資源分配和跟蹤功能的關係並不明確)

MES 與其他 IT 系統關係

MOM/MES 處於計劃系統與現場採集系統的中間位置,起著承上啟下的橋梁作用。MES天生就需要與眾多的IT系統打交道,這些系統主要包括ERP、SCM、WMS、PDM、CRM、現場裝置、現場採集系統等

MES 的業務價值

最佳化企業生產製造管理樣式,強化過程管理和控制,均衡企業資源的利用率,最佳化產能,提高運作效率,達到精細化管理目的。

加強各生產部門的協同辦公能力,提高工作效率、降低生產成本。

提高生產資料統計分析的及時性、準確性,避免人為幹擾,促使企業管理標準化。

為企業的產品、中間產品、原材料等質量檢驗提供有效、規範的管理支援。

實時掌控計劃、排程、質量、工藝、裝置執行等資訊情況,使各相關部門及時發現問題和解決問題。提高製造系統對變化的響應能力以及客戶服務水平; 最終可利用 MES系統建立起規範的生產管理資訊平臺,使企業內部現場控制層與管理層之間的資訊互聯互通,以此提高企業核心競爭力。

為何實施MES?

MES一詞相對其他資訊系統在中國流行較晚。很多企業決策者開始常提到:為何實施MES?外國也有同論:Why MES ?因為許多規劃是先實施ERP,後實施MES。因此產生了為ERP實施MES的結論。其實不盡然。

① 企業生存環境的客觀需要

因為工廠級、車間級管理面臨著新的挑戰:需要上下游車間的高效溝通,資訊的及時性、準確性,隨時面臨的計劃變動,越來越小的任務單元,越來越高的質量追溯要求,管理人員成本的不斷升高等。

② 企業管理的內在規律

MES從時間空間角度以及業務鏈條看,是企業管理中的不可或缺的領域和環節。

③ 是資訊科技發展的必然結果

資訊科技在企業中的應用,首先是解決生產過程控制的問題,而且發展迅速。接著就是提升經營管理水平和手段,產生了以ERP為代表的一大批軟體。

但是,在實施ERP的過程中,人們發現:ERP的規模大、週期長,導致ERP專案有46%逾期完成;支出多、投入大,導致41%超過預算;多種原因致使49%沒有達到預期的社會效益、經濟效益和標的。其中一個重要因素是與生產現場的連線與整合被忽略了,而生產現場的資料,即完美的生產資訊是ERP的基礎,是整合的關鍵。

由於ERP層和DCS層的工作是分別進行的,因此產生了兩個問題:一是橫向系統之間的資訊孤島(Island of Information),二是ERP和DCS兩層之間形成缺損環或斷缺連結(Missing Ring or Link)。這也是催生MES的重要原因。

因此,國際上公認的資訊化總體架構是原則上將框架劃分為3層:PCS層、MES層、ERP層。

PCS層為底層,以硬裝置為主,主要面向操作工人,實現生產過程操作運轉自動化,減少操作工人編製;

MES層為中間層,承上啟下,以生產執行管理軟體為主,主要面向生產管理人員,實現生產管理資訊化,以及管理組織的扁平化和緊密化;

ERP層為最高層,以經營管理軟體為主,主要面向經營管理和決策人員,實現經營決策管理資訊化以及管理組織的扁平化和集約化。

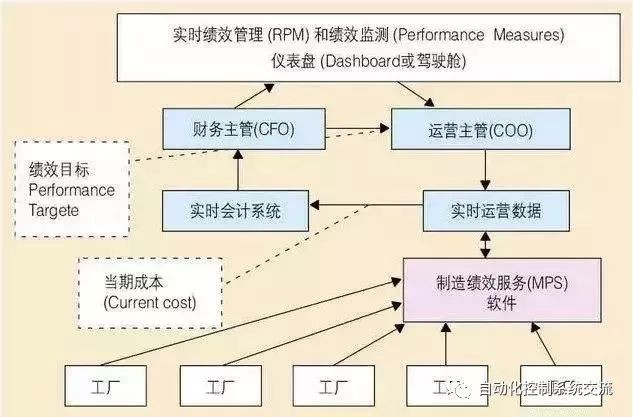

近期從最上層分離出決策層,演變成4層結構。突出實時製造效能監控、實時運營智慧等管理理念。

MES的功能地位

MES主要管理4種資源,包括生產活動中的人力資源(Personnel Resources)、生產裝置(Equipment)、物料和能源(Material and Energy)以及工藝過程鏈(Process Segments);在企業經營計劃層面與生產過程控制層面之間,實現生產能力資訊的交換、產品資訊的交換、生產排程資訊的交換、生產績效資訊的交換(4P交換功能)。

AMR組織定義的MES有11個功能:

★ 生產資源分配與監控;

★ 作業計劃和排產;

★ 工藝規格標準管理;

★ 資料採集(裝置線上連線採集實時資料和各種引數資訊,控制系統介面,生成生產資料記錄、質量資料、績效資訊、臺賬累計);

★ 作業員工管理;

★ 產品質量管理;

★ 過程管理(過程控制、APC、基於模型的分析與模擬、與外部解析系統介面);

★ 裝置維護;

★ 績效分析;

★ 生產單元排程;

★ 產品跟蹤。

AMR組織則又把按著11個功能實現的整體解決方案稱為MESⅡ(Manufacturing Execution Solution)。其中生產資源計劃、排產與排程是主線。如圖所示。

實施MES的關鍵

① 對企業製造執行能力進行分析

MES是製造執行系統,為生產製造管理服務,旨在提高生產製造執行能力和水平。因此,實施MES前,首要問題是對現有的製造執行能力進行評估。從製造戰略、製造質量、供應鏈協調、資訊收集、績效管理與改進、製造與IT基礎設施等角度把企業的製造執行能力成熟程度劃分為劣、可、良、優、未來追求標的共5個等級。使用該成熟度模型,根據企業目前狀況和環境對企業的要求,對企業進行評價,找出差距,定出標的。

② 選好功能模組

MES系統中最重要的模組——生產執行管理模組的核心,即生產計劃、統計與排程。生產執行的基礎是裝置及其執行,因此裝置管理模組和資料採集和儲存(實時資料庫),也應是MES的基本模組。一般還有產品質量管理模組,成本管理模組,物料平衡與倉儲管理模組等。目前,隨著管理的集約化和精細化,又有新的需求。產生了新的資訊科技和軟體,增加了MES的功能。

③ 做好整合

隨著資訊科技的進步,企業管理的空間、時間範圍在擴大,同時管理的細度或粒度又在縮小。從宏觀和微觀上都要求視覺化和實時化,這就需要整合技術。一是MES各模組的整合,二是MES和PCS層面、ERP層面的整合,三是企業內部與企業外部的整合。目前流行的理念和技術是實時績效管理、製造績效服務,如圖所示。

結論:

★ 資訊化普遍設計為有機相連的3或4層架構。

★ ERP與MES的界限是模糊的,有些功能有重疊。所以,其模組邊界的劃分是有學問的。 ERP不能代替MES,對流程行業尤其是這樣。

★ 以DCS為重點的控制系統,以ERP為代表的經營管理系統,以MES為核心的生產執行指揮排程系統,是企業資訊化的3大領域,其中MES的效率和效益最具潛力。

★ MES重點關註“人、財、物”的“物”,”產、供、銷”的“產”,以及生產執行的“安、穩、長、滿、優”。

★ 實施MES可先從基礎的、基本的模組做起,再實施擴充的、增強的、高階的模組。

★ 沒有一家的產品能包打天下。MES模組應優中選優,再透過第三方整合平臺軟體進行綜合整合是上策。

★ 除了選取MES應用模組、軟體外,選取整合商或主承包商提供整體解決方案和整合最關鍵。

知識星球

知識星球